案例解析 | 国自机器人助力年产10万吨多晶硅生产线落地

发布日期:2023年09月21日 01:29

近日,全球首套单体最大多晶硅项目顺利投产,国自机器人深度参与该项目建设,用智能物流搬运解决方案助力用户实现年产10万吨多晶硅目标。

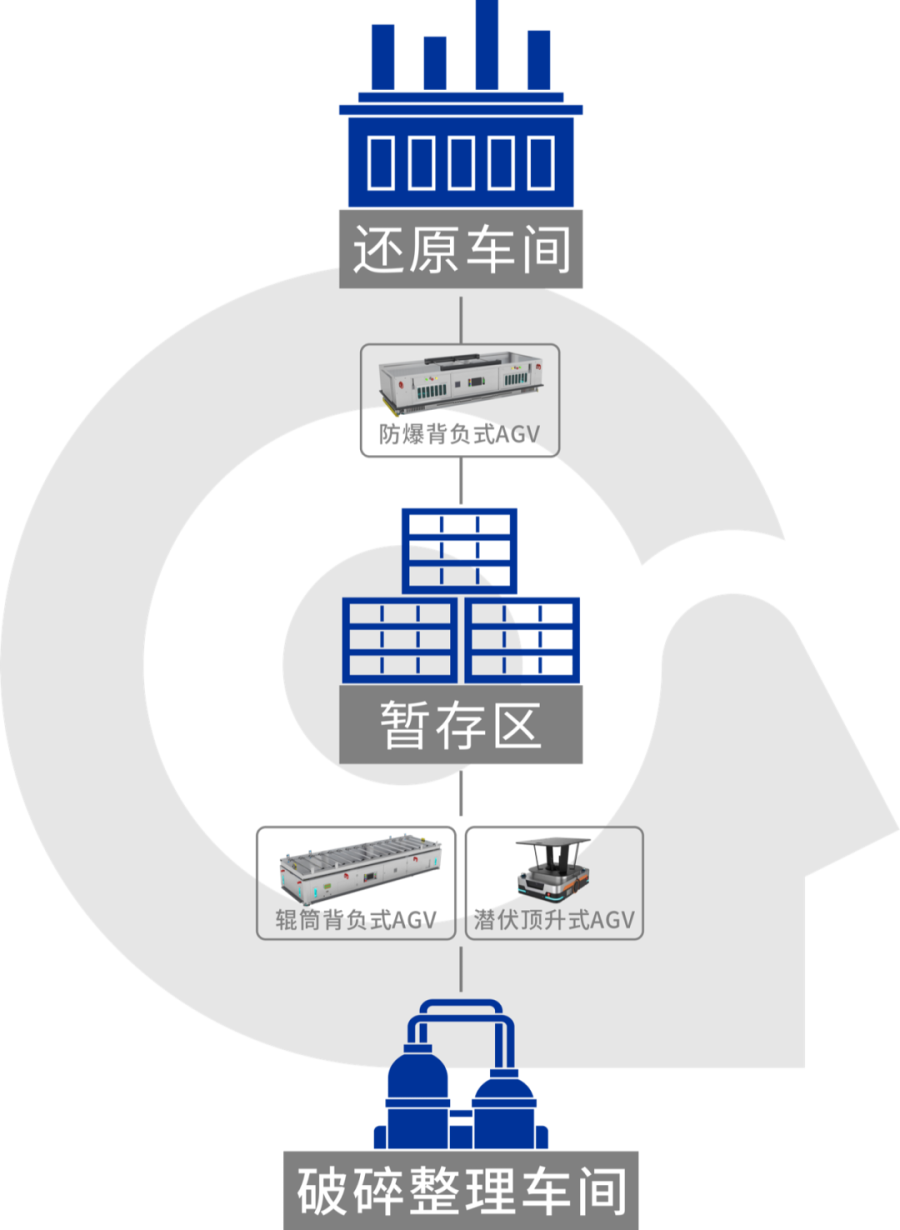

该项目用户为多晶硅行业头部企业,专业从事光伏新能源产品及硅基新材料的研发、生产。国自机器人针对其生产车间存在安全隐患、通道狭窄、工序复杂、原料及成品体积和重量大等痛点,为其多晶硅生产还原和整理车间提供智能物流搬运解决方案,使用多台防爆型背负式AGV、辊筒背负式AGV、潜伏顶升式AGV,连通还原车间、破碎车间与清洗车间,实现多晶硅原材料、空料框、成品硅棒、破碎硅料的智能搬运和存储,实现生产过程自动化、智能化,降低生产风险,大幅提升生产效率。

还原车间是多晶硅生产过程中的核心场所,其环境内含有危险、有害性气体,主要为腐蚀性气体氯化氢,能与许多化学品发生爆炸或生成爆炸性物质。在这样的环境中工作,人员存在潜在安全风险,使招工十分困难,也对还原车间内作业的AGV提出了较高的防爆要求。国自防爆型背负式AGV,通过防爆等级DⅡCt4认证,实现整车防爆,可在有防爆要求的区域内灵活作业,减少人员进入该区域的频次,并确保危险环境中操作人员、设备使用安全,生产稳定提速。

该项目三种机器人作业涉及6个作业区域,作业范围大,作业流程复杂且需根据生产情况柔性变动。国自AGV智能管理系统可实现多类型多数量机器人统一调度管理,完成作业任务。开放的接口设计,不仅可与用户原有各类管理系统对接,还可与其它厂家的各类设备对接,如立体库集成系统,自动生成并下发任务。

防爆型背负式AGV@还原车间

在还原车间内,十余台防爆型背负式AGV负责将原材料从暂存区运输至还原炉旁,人工将原材料卸至作业区进行生产装炉工作,同时释放AGV进行其它还原炉拆炉工作,装炉完成后重新呼叫空闲状态AGV前来取空框返至暂存区。还原炉拆炉后呼叫AGV再从暂存区取空框至还原炉旁接硅棒运输至暂存区进行缓存。

辊筒背负式AGV@破碎车间

辊筒背负式AGV负责从暂存区搬运满框多晶硅硅棒至缺料破碎线,破碎完成后硅棒进入下一层楼包装线,人工确认放行空框同时呼叫辊筒背负式AGV前往将空框转运至暂存区。

潜伏顶升式AGV+辊筒背负式AGV@清洗车间

由辊筒背负式AGV搬运原材料至清洗车间,人工分拣后空框由辊筒背负式AGV返回暂存区,满框硅料由潜伏顶升式AGV转运至清洗机,硅料完成清洗后送至打包区包装。打包完成后分拣料框人工分拣后转至空框缓存区,待潜伏顶升式AGV转运上线。

近年来,我国已经成为全球光伏行业发展的标杆,随着全球光伏市场的快速发展,光伏制造工艺的不断提升,越来越多的生产环节需要依赖自动化、智能化。

目前,国自AGV智能搬运解决方案已助力该用户项目全面达产达质,具备年产10万吨高纯多晶硅的生产能力。国自机器人深耕光伏行业多年,已实现多晶硅、单晶硅、电池、组件等全场景场内物流应用覆盖,为多家行业头部企业提供多种类型智能机器人并建立长期稳定的合作关系。未来,国自还将深耕光伏行业物流智能化和自动化,持续优化解决方案,助力中国光伏产业快速发展。